AI Vision giúp Gogoro xây dựng mô hình dây chuyển sản xuất thế hệ mới với sự hợp tác giữa người và máy

08/08/2023

Tương lai của ngành sản xuất: Khoảng cách giữa trí tưởng tượng và thực tế

Mặc dù tự động hóa hoàn toàn có vẻ như là một tương lai sắp xảy ra đối với ngành sản xuất, nhưng trái với suy nghĩ thông thường, sự tham gia của “con người” tiếp tục đóng một vai trò quan trọng và không thể thay thế trong phần lớn dây chuyền sản xuất lắp ráp.

Trong môi trường sản xuất hỗn hợp cao, khối lượng thấp ngày nay, ngành sản xuất chủ yếu dựa vào sự phối hợp, nhận thức, khả năng thích ứng và tính linh hoạt của con người do những thay đổi thường xuyên trong dây chuyền sản xuất. Chính sự linh hoạt này cho phép chúng tôi vượt trội hơn về công nghệ. Công nghệ là một công cụ có giá trị giúp đơn giản hóa công việc của con người.

Tuy nhiên, chính sự linh hoạt này trong hành vi của con người dẫn đến sự thay đổi đáng kể, khiến cho việc quản lý công nhân trở thành một nhiệm vụ đầy thách thức.

Mảnh ghép còn thiếu trong quản lý nhà máy

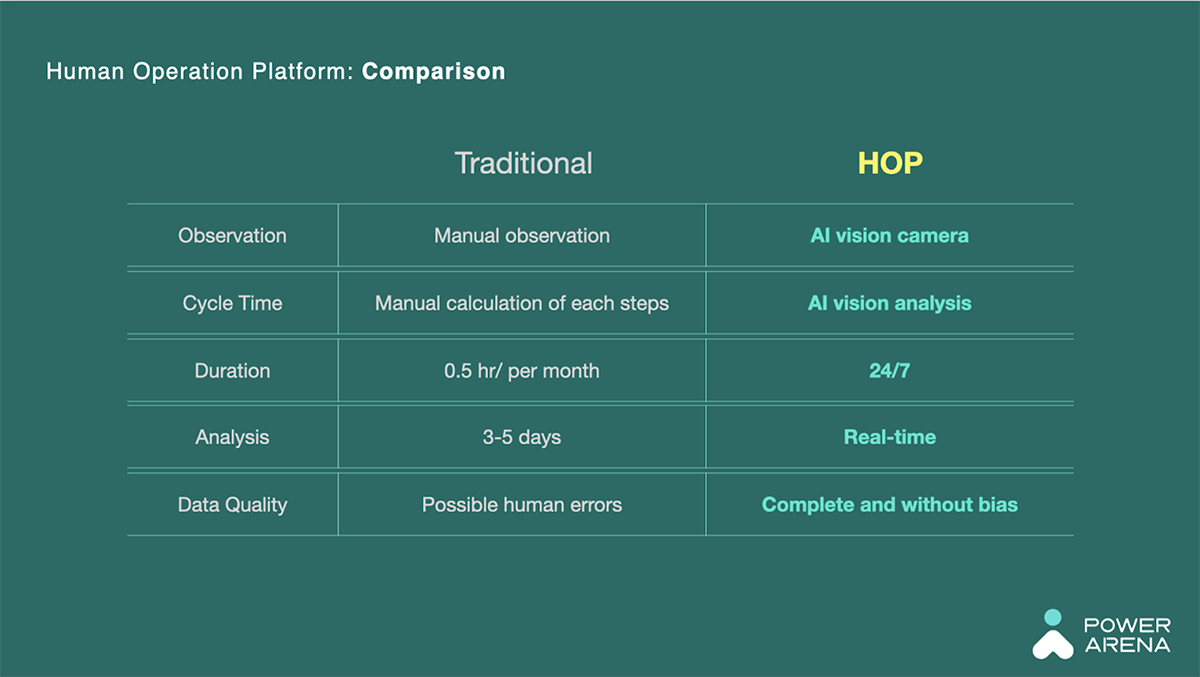

Mô hình quản lý dây chuyền sản xuất truyền thống dựa vào các kỹ sư công nghiệp làm việc bên cạnh các máy trạm, thực hiện các quan sát trực quan và ghi lại giờ làm việc theo cách thủ công bằng đồng hồ bấm giờ. Sau đó, họ phân tích dữ liệu, xác định các yếu tố ảnh hưởng và đề xuất các giả thuyết để tăng cường sản xuất theo dây chuyền. Tuy nhiên, cách tiếp cận này phức tạp, tốn thời gian và không đầy đủ. Dữ liệu thu được có thể chứa những điểm không chính xác do lỗi chủ quan trong phán đoán. Hơn nữa, việc thực hiện các cải tiến thiếu tính kịp thời và việc thực hiện các điều chỉnh ngay lập tức có thể là một thách thức.

Trong năm yếu tố của quản lý chất lượng 4M1E, “con người” là khía cạnh khó quản lý nhất và là nguồn gốc chính của các vấn đề. Sự không chắc chắn của con người phát sinh từ các yếu tố như sơ suất, cảm xúc, tình trạng thể chất, kỹ năng vận hành, v.v. Những "nguyên nhân của sự kém hiệu quả và chất lượng thấp" đặt ra những thách thức quản lý đáng kể. Các phương pháp quản lý truyền thống khiến việc thu thập dữ liệu về hoạt động của con người và đảm bảo chất lượng sản xuất ổn định trở nên khó khăn. Bất chấp những nỗ lực của các nhà sản xuất trong việc nắm bắt chuyển đổi kỹ thuật số, việc quản lý hiệu quả “con người” vẫn là mảnh ghép còn thiếu trong bài toán quản lý nhà máy.

Thật may mắn, AI Vision có thể giúp lấp đầy khoảng trống này.

Nhà máy thông minh được nâng cấp một lần nữa

Mục đích của AI Vision là hỗ trợ các nhà quản lý dây chuyền sản xuất tối ưu hóa việc phân bổ nhân lực cho các nhiệm vụ có giá trị hơn. Trước đây, các kỹ sư Kỹ thuật Công nghiệp (IE) đã sử dụng đồng hồ bấm giờ trên dây chuyền sản xuất để ghi lại thời gian làm việc tại mỗi trạm làm việc. Tuy nhiên, cách tiếp cận này rất tốn thời gian, cần khoảng 24-48 giờ nghiên cứu cho mỗi sản phẩm, nhưng chỉ mang lại khoảng 15 phút dữ liệu dây chuyền sản xuất mỗi tháng. Ngoài ra, các bản ghi đồng hồ bấm giờ cung cấp dữ liệu mà không có bất kỳ thông tin trực quan nào, khiến việc xác định nguyên nhân gốc rễ của sự khác biệt đáng kể về thời gian giữa các máy trạm hoặc người vận hành trở nên khó khăn. Do đó, việc giải quyết và giải quyết những vấn đề này một cách hiệu quả tỏ ra khó khăn. Ngoài ra, việc thu thập dữ liệu dây chuyền sản xuất là một nhiệm vụ tẻ nhạt và lặp đi lặp lại, thường bị các kỹ sư IE bỏ qua do các trách nhiệm khẩn cấp khác, dẫn đến hồ sơ dữ liệu không đầy đủ.

Nhờ những nâng cấp trong công nghệ phân tích hình ảnh AI mới nhất, AI Vision đã trở thành một công cụ hiệu quả để quản lý lực lượng lao động và xử lý các biến thể đáng kể do yếu tố con người gây ra. Nó cho phép kiểm soát tốt hơn và chứng tỏ là vô giá trong việc tối ưu hóa các hoạt động. Theo thống kê, mỗi phút dây chuyền sản xuất truyền khoảng 15 MB dữ liệu hình ảnh về máy chủ. Điều này dẫn đến khối lượng dữ liệu tính toán hàng ngày là gần 50 GB và yêu cầu lưu trữ khoảng 150 GB. Tổng cộng, có tới 1,5 TB dữ liệu được xử lý mỗi tháng. Do nhu cầu về dữ liệu hình ảnh liên tục, điều cần thiết là phải có thiết bị phần cứng hiệu suất cao và ổn định cao.

Để đáp ứng những nhu cầu này, Gogoro sử dụng máy chủ GPU Advantech SKY-6400 để đào tạo và suy luận học sâu AI, cũng như phân tích dữ liệu thời gian thực. Ngoài ra, các máy chủ của Advantech được sử dụng cho máy tính cục bộ tại chỗ tại nhà máy, đảm bảo tính ổn định và hiệu quả tối đa trong việc bảo vệ dữ liệu của khách hàng.

Các máy chủ GPU dòng SKY-6 của Advantech cung cấp nhiều giải pháp linh hoạt và hiệu quả, có sẵn ở các cấu hình 1U đến 4U. Các máy chủ này được trang bị bộ xử lý Intel® Xeon® Scalable kép và có thể chứa tới 10 khe cắm mở rộng PCI-express, mang lại sự linh hoạt tuyệt vời để tích hợp các thẻ GPU cần thiết cho đào tạo và suy luận AI. Hơn nữa, dòng SKY-6 tự hào có thiết kế cấp công nghiệp, phù hợp với nhiều môi trường khắc nghiệt khác nhau, đảm bảo hiệu suất ổn định nhất trong các ứng dụng nhà máy thông minh AI.

/sky-6400_Front%20left%20_B20180510180426.jpg)

SKY-6400

Máy chủ GPU 4U Rackmount với CPU Intel® Xeon® Scalable

- Bộ xử lý: Dual CPU Intel® Xeon® scalable thế hệ thứ 2

- Bộ nhớ: 12 x DDR4 2666/2933 MHz ECC RDIMM/LRDIMM / Bộ nhớ liên tục Intel Optane DC, tối đa 2TB

- Quản lý từ xa: Hỗ trợ chức năng IPMI

- Mở rộng: Hỗ trợ thẻ hai tầng 4 * PCIe x16 + 1 * thẻ FH/HL một tầng PCIe x8 + thẻ 1 * PCIe x4

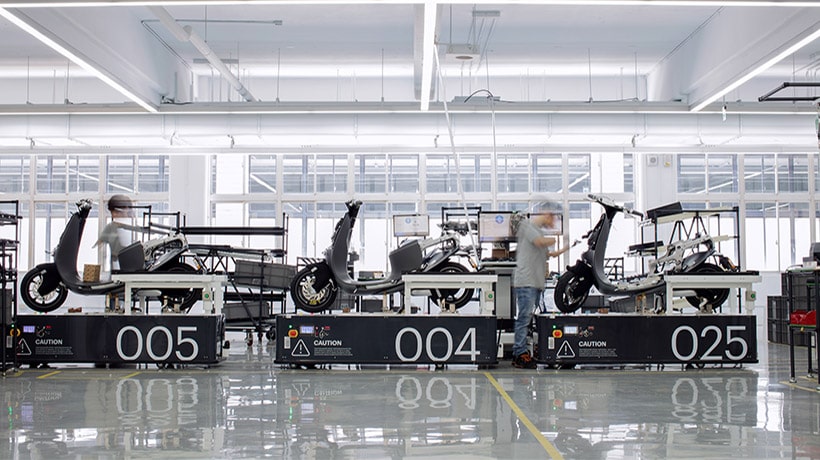

Gogoro Production Line Dây chuyền sản xuất của Gogoro

Trong những năm qua, Gogoro đã tập trung vào việc tạo ra một dây chuyền lắp ráp xe điện tiên tiến đặc biệt. Họ đã liên tục triển khai các công nghệ tiên tiến như MES, IoT và gần đây là AGV để tối ưu hóa dây chuyền sản xuất EV hàng đầu trong ngành. Kết quả là một trạm vận hành rất linh hoạt với sự cân bằng tuyệt vời giữa sự tham gia của con người và máy móc. Thiết lập này phụ thuộc rất nhiều vào người vận hành, những người đóng vai trò quan trọng trong cả khối lượng đầu ra và kiểm soát chất lượng của dây chuyền lắp ráp.

Một trường hợp cụ thể đã gây ra tình trạng tiêu hao nguồn lực cho Gogoro trong việc quản lý và điều hành sản xuất của họ. Việc thiếu giám sát đã dẫn đến một số thủ tục dễ bị kiểm tra. Để giải quyết vấn đề này và thu hẹp khoảng cách dữ liệu liên quan đến "chuyển động của con người" và "các công cụ không được kết nối", Gogoro đã tích cực tìm kiếm các giải pháp để xác định nguyên nhân gốc rễ của các vấn đề về chất lượng và kém hiệu quả trong hoạt động của họ. Trong nỗ lực này, nền tảng AI Vision của PowerArena, cụ thể là Nền tảng vận hành con người (HOP), trở nên quan trọng. Nó cung cấp các công cụ và công nghệ cần thiết để xác định chính xác các vấn đề cơ bản và cung cấp thông tin chi tiết có giá trị về quy trình sản xuất.

Cách tiếp cận toàn diện này đảm bảo mức độ kiểm soát chất lượng cao nhất cho từng chiếc xe trong suốt quá trình sản xuất.

“AI Vision là mảnh ghép cuối cùng của câu đố về sản xuất thông minh.” Ông Charlie Huang, giám đốc nền tảng và giải pháp nhà máy thông minh của Gogoro cho biết. “... Giải pháp AI Vision của PowerArena cho phép đưa khái niệm [IPQC] vào cuộc sống.”

Đảm bảo kiểm soát chất lượng trong quá trình lắp ráp từng lớp

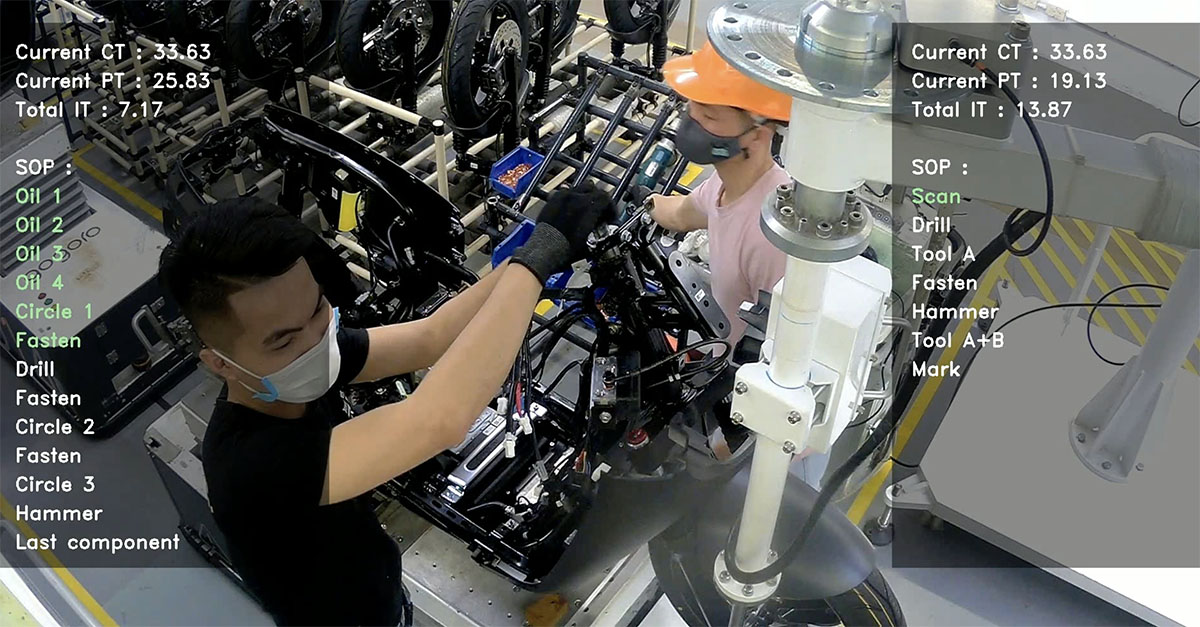

Tại các trạm song song dành riêng cho giá đỡ bánh trước, hai người điều khiển cùng làm việc ở hai phía đối diện của xe máy điện, sử dụng nhiều loại công cụ. Một bước quan trọng trong quy trình liên quan đến việc bôi dầu trước khi đóng vỏ. Tuy nhiên, một khi vỏ bọc được bịt kín, các khu vực tra dầu sẽ bị che khuất, khiến cho việc xác minh xem việc tra dầu đã hoàn tất hay chưa là điều gần như không thể. Nhờ phân tích chuyển động của HOP, quá trình chải dầu giờ đây có thể được xác minh trong thời gian thực. AI Vision được sử dụng để bảo vệ các bước làm việc quan trọng. Bằng cách kết hợp điều này với cảnh quay video, ban quản lý có khả năng truy ngược lại bất kỳ điểm cụ thể nào trong quy trình sản xuất.

Tính linh hoạt mang đến sự thay đổi: Theo dõi và truy tìm cảnh quay của dây chuyền sản xuất

Một bất thường bất ngờ khác bắt nguồn từ việc công nhân cố gắng tăng tốc độ sản xuất bằng cách đi đường tắt.

Hệ thống quản lý nội bộ của Gogoro đã ghi lại thời gian chu kỳ chênh lệch vài giây so với dữ liệu được phát hiện bởi hệ thống AI Vision. Khi phân tích cảnh quay được ghi lại, rõ ràng là SOP đã không được tuân thủ chính xác. Nút hoàn thành của hệ thống lẽ ra phải được nhấn sau khi vặn chặt hai con vít, nhưng để thuận tiện cho việc di chuyển, người công nhân đã nhấn nút sau khi vặn xong con vít đầu tiên, trước khi chuyển sang con vít thứ hai. Sự khác biệt này dẫn đến các con số trên hệ thống MES khác với các con số chính xác do tầm nhìn của AI thu được.

Trước khi có hệ thống AI Vision của HOP, không thể phát hiện ra lỗi chỉ bằng cách nhìn vào các con số và thành phẩm vì quy trình đã hoàn tất, chỉ là không đúng thứ tự. Cách duy nhất để làm cho sự khác biệt nhỏ này có thể nhìn thấy được là truy ngược lại đoạn phim được ghi bởi hệ thống AI, giúp nâng cao độ tin cậy của dữ liệu đã chụp.

Tỷ lệ lỗi bằng 0

Không giống như các sản phẩm điện tử, các phương tiện bị lỗi có thể không bị phát hiện cho đến tận sau này. Tiếng ồn hoặc hoạt động không bình thường chỉ có thể bắt đầu xuất hiện sau khi chúng đã chạy trên đường trong một khoảng thời gian đáng kể. Thông thường, các vấn đề được xác định trong quá trình kiểm tra, thường yêu cầu tháo rời để phát hiện ra vấn đề. Ngoài rủi ro đối với sự an toàn của người dùng, các nhà sản xuất còn phải đối phó với chi phí khắc phục đáng kể và những ảnh hưởng tiêu cực đến danh tiếng của họ.

Trong ngành công nghiệp lắp ráp ô tô, đạt được chất lượng và độ chính xác cao đồng thời loại bỏ tất cả các lỗi trong quá trình sản xuất là rất quan trọng. Khi hệ thống AI Vision phát hiện sự bất thường trong dây chuyền sản xuất của Gogoro, AGV chở xe máy điện sẽ nhanh chóng dừng lại và thông báo cho người quản lý. Công việc đang được xử lý sẽ được giữ nguyên tại trạm cho đến khi người quản lý xác nhận rằng tất cả các lỗi được xác định đã được sửa chữa. Việc thực hiện các hiệu chỉnh tại trạm này phát sinh chi phí tối thiểu so với các chi phí đáng kể có thể xảy ra liên quan đến các hành động khắc phục hậu quả trong tương lai.

Sau khi HOP được đưa vào dây chuyền sản xuất của Gogoro, năng suất sản phẩm đã đạt 100%. Giải pháp AI Vision của HOP đã ngăn tất cả các sản phẩm bị lỗi rời khỏi trạm.

Tiến lên Cấp độ Tiếp theo: Nâng cấp Nhà máy Thông minh

AI Vision nhắm tới mục đích đơn giản hóa công việc của các nhà quản lý, cho phép họ phát huy hết tiềm năng của mình. Nó phục vụ như một công cụ thay đổi cuộc chơi khi nâng cấp và quản lý hiệu quả các khía cạnh khác nhau của hoạt động sản xuất. Các nhiệm vụ từng yêu cầu một lượng thời gian đáng kể từ các kỹ sư công nghiệp, chẳng hạn như các hoạt động đo lường, giờ đây có thể được sắp xếp hợp lý một cách dễ dàng nhờ triển khai tầm nhìn AI. Hơn nữa, tầm nhìn AI có khả năng phát hiện ra các vấn đề tiềm ẩn khó theo dõi. Điều này đặc biệt có lợi cho các trạm lắp ráp vốn nổi tiếng với những thách thức về kiểm soát chất lượng. Bằng cách tận dụng AI Vision, việc quản lý sự biến đổi phức tạp của các yếu tố con người trở thành một phương pháp hiệu quả và hiệu quả.

Nắm bắt dữ liệu sản xuất 24/7

HOP thay thế phương pháp giám sát thủ công thông thường bằng một hệ thống khách quan và chính xác, liên tục nắm bắt thời gian chu kỳ thông qua phân tích video thời gian thực, cung cấp bản ghi hoạt động đáng tin cậy thông qua tầm nhìn AI. Nó vượt trội trong việc xác định các chu kỳ bất thường và trang bị cho các nhà quản lý dữ liệu toàn diện để tối ưu hóa hiệu suất của dây chuyền sản xuất.

Theo dõi và truy xuất video: Trực quan hóa sản xuất

Với HOP, bạn có thể kiểm tra trạng thái của bất kỳ máy trạm nào tại bất kỳ điểm sản xuất nào để khám phá các vấn đề tiềm ẩn và xác định nguyên nhân gốc rễ của sự thiếu hiệu quả. Điều này cho phép các nhà quản lý tập trung vào các vấn đề quan trọng và giải quyết các vấn đề có tác động lớn nhất. HOP cũng hỗ trợ phân tích dữ liệu cho các tình huống như lỗi máy móc, thiếu nguyên liệu hoặc thay đổi nhân viên.

Cảnh báo thời gian thực kỹ thuật số

HOP gửi cảnh báo ngay lập tức khi có bất thường xảy ra. Người quản lý sẽ được thông báo liệu các vấn đề bắt nguồn từ sự cố thiết bị hay người vận hành đi chệch khỏi các SOP cụ thể. Tại các máy trạm chính, các quy trình có thể được kiểm tra trong thời gian thực, đảm bảo tích hợp liền mạch với MES để nhanh chóng xác định các sai lệch. Các biện pháp chủ động này ưu tiên sự an toàn của nhân viên và chất lượng sản phẩm, nhanh chóng giải quyết các vấn đề và giảm đáng kể chi phí liên quan đến điều tra, suy đoán, làm lại và xử lý chất thải.

About PowerArena

Giải pháp AI Vision của PowerArena luôn đi đầu trong ngành sản xuất toàn cầu. Công ty đã được công ty tư vấn nổi tiếng Frost & Sullivan công nhận là thương hiệu cạnh tranh nhất về tầm nhìn máy tính dành cho sản xuất vào năm 2022. Ba trong số năm công ty EMS hàng đầu thế giới đang sử dụng giải pháp AI Vision của PowerArena để tối ưu hóa hiệu suất sản xuất và tăng giá trị cho “con người” của họ. PowerArena được thành lập bởi những cựu nhân viên Google có kinh nghiệm và có sự hiện diện ngày càng tăng ở Hoa Kỳ, Mexico, Đài Loan, Trung Quốc và Hồng Kông.

Website: www.powerarena.com

HOP (Human Operation Platform)

Nền tảng vận hành con người (HOP) của PowerArena là một giải pháp sản xuất thông minh tiên tiến do AI điều khiển. HOP trực quan hóa các hoạt động trên dây chuyền sản xuất sử dụng nhiều lao động, cung cấp thông tin minh bạch và theo thời gian thực. HOP có tính năng thu thập dữ liệu 24/7, phân tích thị giác AI và truy xuất nguồn gốc đầy đủ. Các ứng dụng bao gồm tuân thủ SOP, cân bằng dây chuyền và kiểm soát chất lượng trong quá trình. HOP khai thác dữ liệu hữu ích và cung cấp thông tin chuyên sâu về tối ưu hóa sản xuất..

-25/SKY-640V220240411142347.png)

/SKY-6100_3D _S20181116093007.jpg)

-25/SKY-620V320240411142010.png)

-25/SKY-640V220240411142411.png)